预装式变电站是一种模块化的快速建站模式,其是基于户外变电站的成熟技术,结合“标准化设计、工厂化加工、装配式建设”的要求,在工厂内可以实现一、二次设备的系统集成。与传统变电站相比,预装式变电站具有两大飞跃:①在土建过程中采用全预制装配结构建筑模式,摒弃了传统的现场“湿法”施工,从而节约了水资源和保护了生态环境;②通过工厂生产预制、现场装配安装两个阶段建设,从而大大缩短建设工期。这两大改进提高了工程整体水平、安全运行水平,最大程度实现成本最优和节能环保。

预装式变电站总体技术方案全面反映业主需求和行业高新技术,针对其中的关键技术进行研究和攻关。工程设计人员全面深入产品制造全过程,通过工程设计与产品制造的紧密配合,为业主提供可靠产品及一体化系统解决方案。

1 预装式变电站模型

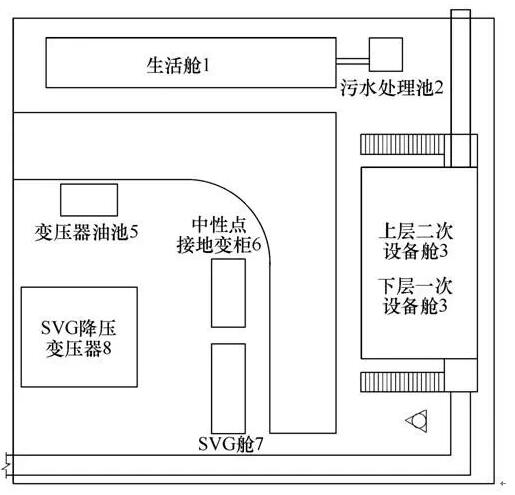

下面以某风电场35kV预装式汇集电站为例进行介绍。本项目35kV接线采用单母线接线形式,新建35kV配电装置进线2回,安装35kV设备预制舱1套,35kV SVG动态无功补偿装置预制舱1套,35kV接地站用变电阻柜成套装置预制舱1套,二次舱1套,生活舱1套。平面布置图如图1所示。

除变压器外,其余设备均采用预制舱形式。其中:35kV设备舱和二次舱另外还采用了立体建站模式,大大减少了占地面积。整个电站占地面积810m2左右,与原先规划面积1089m2相比较,节约了25%的空间。

图1 平面布置图

2 产品关键技术及优化设计

在产品的研制和生产过程中,采取了多项关键技术来确保电站的各项指标既能满足国家标准和规范的使用要求,又兼顾产品的经济性,使其更具有竞争优势。

1)预制舱强度

预制舱舱体整体由型钢焊接而成,舱体骨架为焊装一体式结构,主要钢材材质选用优质碳素结构钢,保证其结构强度,当箱体运输宽度超过3.5m时,可以采用分箱体设计,最后在现场进行拼装。同时通过以往成熟的使用经验,并辅以先进的力学仿真计算,优化整体框架结构,降低材料成本。

2)预制舱防腐

m,满足舱体在C4环境下达到30年使用寿命。满足用户使用要求。m,舱体漆膜总厚度220预制舱采用重度防腐,包括喷砂除锈、热喷锌、底漆、中间漆、面漆等多重处理工艺,外部钢构件锌层厚度80

3)预制舱保温

集装箱式外壳结构墙体采用3层式复合结构。外墙采用2mm波纹钢板满焊;中间为隔热岩棉(一级防火材质),隔热层厚度可以根据具体工程要求进行温度场仿真设计进行优化;内墙1.0mm装饰板。当外界环境温度过高或过低时,以上设计可以确保箱体保温效果良好。

4)预制舱密封

预制舱箱门采用导水槽及密封条双重防水结构,并采用特有的专利技术的带杠杆锁紧机构门锁,确保防护等级达到IP54,满足户外使用条件。

5)预制舱通风

在预制舱通风设计上,采用轴流式风机,满足排风和除湿要求;采用活动式防尘网,便于拆卸和清洗;采用室外防护罩,阻止雨水侵入.通过以上措施,可以有效解决通风和防护的冲突问题。预制舱内部设置空调设备,在高温或低温时起动,可以调节舱内温度,确保设备正常运行。

6)预制舱立体建站

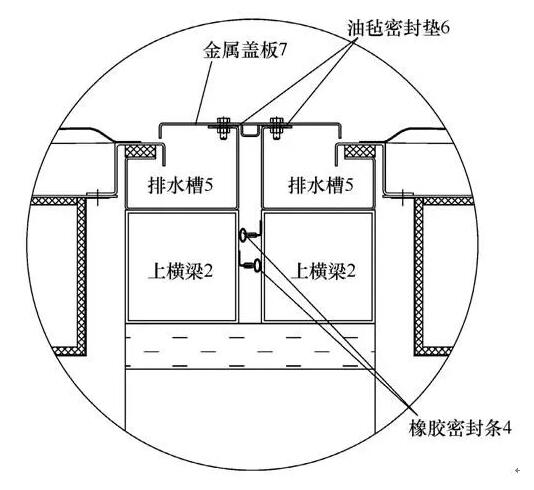

为节约电站整体占地面积,经过对35kV设备舱和二次舱的内部设备数量和排布进行优化设计,采用了立体建站模式。两个箱体都采用了内走廊,等长宽设计,方便现场整体上下拼装。在箱体拼装设计中采用双层三元乙丙橡胶密封条、设置屋顶雨水导流槽、采用带毛毡金属盖板,能够很好地处理因箱体拼装导致落雨的问题。其示意图如图2所示。

图2 现场拼装示意图

7)预制舱线缆通道

二次舱下部预制电缆夹层;电缆夹层设有两套桥架,控制电缆与通信电缆分开敷设;箱体之间控制和通信线缆连接可选用快插连接器。

8)预制舱防火性能

墙板采用内外双层钢板制作;墙板内部填充A级防火隔热材料;耐火极限达到了3h,产品设计通过了国家认证机构的认可,并获得了产品型式试验报告。

9)预制舱照明、消防系统及紧急逃生

预制舱内部设置LED照明灯,并设有紧急出口照明及指示。综控室及生活舱设自然采光玻璃窗。预制舱配有消防主机,烟雾传感器,声光报警灯,手动报警按钮。预制舱门配有外推式带紧急逃生功能的门锁,以确保在发生故障时能第一时间逃离。

结论

通过对以上关键技术的攻关和实现,解决了用户在安装和使用过程中遇到的诸多问题,排除了用户的后顾之忧,在与用户的沟通和电站的建设上,获得了一致好评。

预装式电站可以提高变电站的建设效率,减少建设周期,降低施工难度和成本。从某种意义上来讲,与国网公司推荐的配送式变电站的概念相吻合,这将使得预装式变电站必将成为未来建站的首选。我们将在预装式电站上加大研发投入,持续进行技术优化和创新,提高产品质量和可靠性,为用户提供一体化解决方案。